امروزه انواع مختلفی از ورقهای گالوانیزه شده در بخشهای مختلف شامل ساختمانسازی و یا صنعت خودرو مورداستفاده قرار میگیرند؛ اما فرآیند گالوانیزاسیون چیست و چه اهمیتی در استفاده از ورقهایی با مشخصهی گالوانیزه شدن وجود دارد؟ بنابراین برای پاسخ به این سؤالات در این مقاله از سازه افزار به سراغ این موضوع مهم رفته و شما عزیزان را بهطور کامل با انواع ورق گالوانیزه و مزایای استفاده از آن آشنا میکنیم، پس مثل همیشه همراه ما باشید.

فرآیند گالوانیزاسیون چیست؟

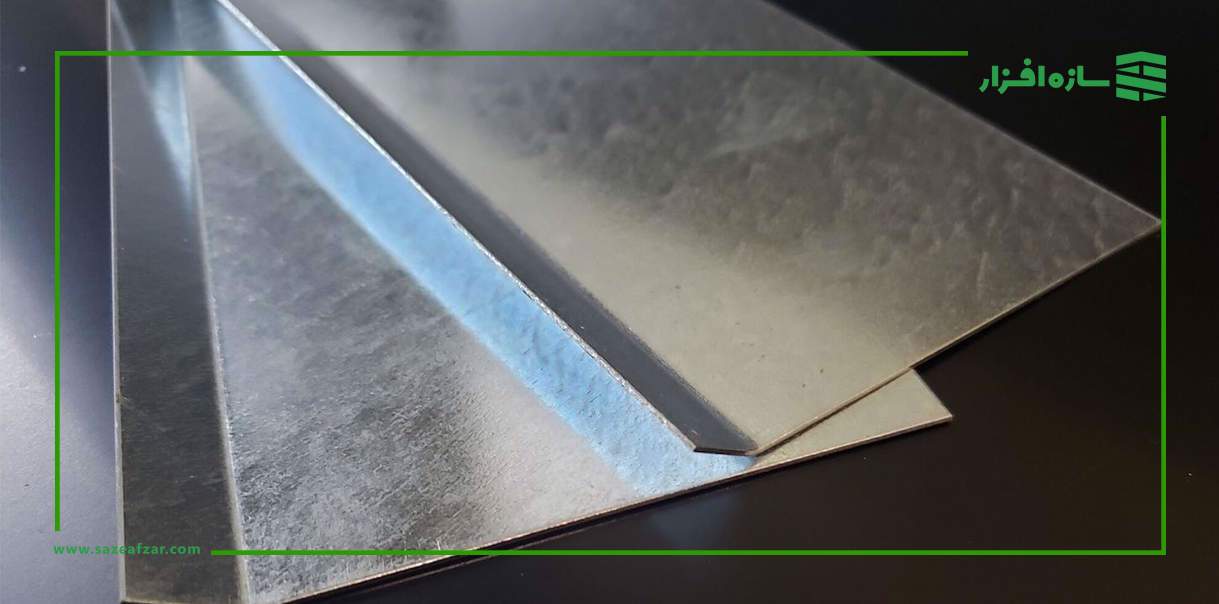

شاید شما نیز شنیده باشید که گالوانیزه کردن یا گالوانیزاسیون یکی از اقتصادیترین روشهای محافظت فلزات در محیطهای خورنده است. طی این فرآیند که نوعی حفاظت گالوانیکی است، فلز پایه بهمنظور مقاومت در برابر خوردگی و زنگزدگی بهطور کامل با لایهای از فلز روی پوشانده میشود که برای این منظور میتوان قطعات را در حمام مذاب روی غوطه کرد. جالب است بدانید که علت استفاده از فلز روی در این فرآیند خاصیت حفاظت کاتدی این فلز است، خاصیتی که در آن کاتد جایگزین آند میشود و با ایجاد یک سطح هم پتانسیل و مثبت (کاتد) در کلیه مناطق سطح فلز، از ورود یونهای فولاد به محیط اطراف جلوگیری به عمل میآید و جریان خوردگی متوقف میشود.

بهطورکلی هر چه ضخامت فلز روی بیشتر باشد، میزان مقاومت پوشش و درنتیجه مقاومت فلز در برابر خوردگی و زنگزدگی بیشتر میشود. طول عمر فلز گالوانیزه شده، هزینه گالوانیزه کردن و محیطی که فلز در آن قرار خواهد گرفت در انتخاب وزن و ضخامت روی تأثیرگذار است. درواقع ورقها و مفتولهای فولادی با این روش گالوانیزه شده و برای استفاده در محیطهای روباز و قرار گرفتن در معرض آبوهوای مرطوب و در محیط خورنده مانند دریا مناسب میباشند.

بیشتر بخوانید: نبشی و ناودانی

انواع ورقهای گالوانیزه بر اساس روشهای مختلف گالوانیزاسیون

بهطورکلی میتوان روشهای مختلفی را به جهت اجرای فرایند گالوانیزاسیون در نظر گرفت که هرکدام از این روشها عاملی برای تولید انواع ورقهای گالوانیزه میباشد؛ بنابراین در این بخش به سراغ معروفترین روشهای انجام و اعمال این فرایند میرویم.

۱. ورقهای گالوانیزه به روش گالوانیزه گرم

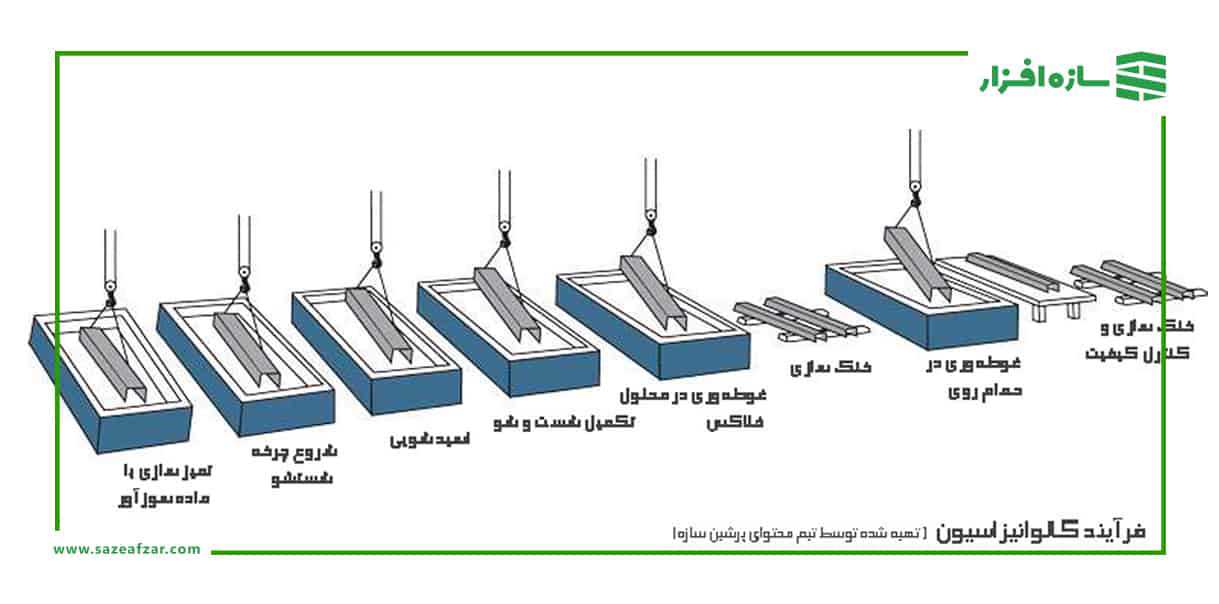

بهطورکلی میتوان اذعان داشت که گالوانیزاسیون به روش غوطهوری گرم یک روش پوشش دهی موفق است که بهوسیلهٔ فلز روی انجام میپذیرد. به زبان دیگر گالوانیزاسیون به روش غوطهوری گرم به زبان ساده یک پوشش است که در آهن یا فولادی که ازنظر ترکیب و طراحی مناسب برای گالوانیزه شدن است اتفاق میافتد. درواقع این فرایند گالوانیزه گرم توسط فروبردن فلز در وان مذاب روی انجام میشود. جالب است بدانید که گالوانیزه به روش غوطهوری گرم نزدیک به ۱۵۰ سال است که کاربرد دارد و بیشتر رویی که در جهان تولید میشود جهت پوشش دهی به همین روش مصرف میگردد. در همی راستا لازم به ارائه اطلاعاتی در باب چگونگی انجام این فرایند بهصورت مرحلهبهمرحله است که این رویه شامل:

- تحویل بار

جهت گالوانیزه نمودن قطعاتی که بخش انتهای آنها مسدود شده و امکان جمع شدن مذاب روی در آن مناطق وجود دارد سوراخهایی جهت تخلیه مواد مذاب تعبیه میگردد. از طرفی مخازنی که فقط سطح خارج آنها گالوانیزه میشود بهمنظور جلوگیری از انفجار این قطعات در داخل آب مذاب میبایست به لولههایی جهت ورود و خروج هوا هنگام غوطهوری در وان مذاب مجهز شوند که ارتباطی بین فضای داخل مخزن با فضای بیرون از وان برقرار نماید. لازم به ذکر است که قطعاتی که باید مورد عملیات گالوانیزه گرم قرار گیرند نباید توسط رنگروغنی یا اسپری مارک زنی شوند. چراکه این قطعات میبایست از طریق مارکهای سمبهای یا حکشده و با مارکهای آویختنی شمارهگذاری شوند.

- فاصلهگذاری

بهمنظور تماس کامل اسید با سطح فلز لازم است که بین قطعات را به نحوی فاصلهدار نمود. در همین راستا سادهترین و مناسبترین روش موجود استفاده از زنجیر است. البته روشهای دیگری نیز با توجه به ابعاد قطعه و شکل هندسی آن میتوان بکار برد؛ اما باید به یاد داشته باشید که درمجموع قطعات باید به نحوی قرار گیرند که هوا در هیچ قسمتی گیر نیفتد. همچنین درزمانی که فلز موردنظر از اسید خارج میشوند بهراحتی اسید از سطح قطعات تخلیه شود. جالب است بدانید که اهمیت فاصلهگذاری اینجا خود را نشان میدهد و درصورتیکه فاصلهگذاری بهطور صحیح انجام نشود و قطعات به هم چسبیده و در مرحله گالوانیزه کردن محلهای چسبیده بهصورت سوختگی نمایان خواهند شد.

همچنین لازم است ذکر شود که قطعات بزرگ بنا بر شکل هندسی که دارند ممکن بهصورت جدا و یکییکی اسید شویی شوند که احتیاج به فاصلهگذاری ندارند، درواقع هر قطعه دارای هر شکلی و به هراندازهای که باشد باید طوری در وان قرار گیرد که اسید به تمام سطوح آن برسد.

- تمیزکاری سطح فلز

این مرحله شامل تمیز کردن سطح فلز برای انجام عملیات گالوانیزه گرم است و کارهایی همچون گریس زدایی. اسید شویی و ... در این فرایند قابل انجام است.

- خنک کردن قطعات

واکنشهای بین آهن و روی حتی پس از انجماد لایه روی، به علت گرمای باقیمانده و دمای نسبتاً بالا ادامه مییابند. این واکنشها پس از فروبری، در مواردی که قطعات گالوانیزه شده را در نزدیکی هم قرار دهند و مانع خنک شدن آنها بشوند پیش میآید در چدن در این حالت ظرفیت گرمائی بالائی موجود است که دمای بالا را تا مدتزمان قابلتوجهی حفظ میکند. در این صورت بخشی از لایه روی خالص یا تمام آن تبدیل به لایه آلیاژ آهن و روی شده و درنتیجه رنگ قطعه برگشته و خواص پوشش نیز تغییر خواهد کرد؛ بنابراین برای اجتناب از دیر خنک شدن قطعات را پس از گالوانیزه شدن باید با فاصله کمی از هم قرار داد تا هوا بتواند آزادانه میان آنها گردش داشته باشد. لازم به ذکر است که در مورد قطعاتی که دارای سطح بزرگ هستند یا فولادهایی که ترکیبات آنها مناسب برای رشد لایه آلیاژ باشد لازم است که خنک کردن اجباری و سریع توسط هوا یا آب صورت گیرد. همچنین مزایای روش گالوانزیسیون گرم شامل:

- هزینه پایین

در بسیاری از موارد گالوانیزاسیون گرم ارزانترین روش نسبت به سایر روشهای پوشش دهی میباشد و در حال حاضر هزینه مربوط به گالوانیزاسیون پایینتر از هزینههای مربوط به رنگآمیزی میباشد و پوششهای جایگزین بخصوص رنگآمیزی هزینه بیشتری را نسبت به گالوانیزاسیون به این روش دارند.

- قابلیت پاسخگویی سریع

زمانی که محافظت از خوردگی میتواند در چند دقیقه توسط گالوانیزاسیون گرم به وجود آید شما به چند هفته زمان جهت رنگآمیزی نیاز دارید و شما باید منتظر شرایط هوای خوب بمانید. در گالوانیزاسیون گرم محافظت از خوردگی در همان کارخانه گالوانیزه به وجود میآید و شما میتوانید قطعات را جهت نصب و مونتاژ بهجای دیگری منتقل کنید.

- آسانی در بررسی کیفیت

در این روش همه قسمتهای فلز موردنظر و حتی لبه سطوح و همه فضاهای غیرقابل حفاظت توسط روی پوشش داده میشود و تمامی گوشهها و لبههای باریک که توسط رنگ یا اسپری یا سایر پوششها بهصورت ضعیف پوش داده میشود در گالوانیزاسیون گرم بهخوبی قابل انجام میباشد.

2. ورقهای گالوانیزه به روش الکترو گالوانیزاسیون

الکتروگالوانیزاسیون فرایندی است که در آن یک لایه فلز روی به سطح فولاد متصل میشود تا از خوردگی آن محافظت کند. این فرایند جز فرایندهای آبکاری محسوب میشود و آبکاری روی آن دارای موقعیت غالب در میان سایر گزینههای فرایند آبکاری الکتریکی، بر اساس تناژ آبکاری در سال است. به گفته انجمن بینالمللی روی، بیش از ۵ میلیون تن فلز روی سالانه برای گالوانیزه گرم و آبکاری استفاده میشود. جالب است بدانید که آبکاری روی در ابتدای قرن بیستم توسعه یافت. در آن زمان، الکترولیت بر اساس سیانید بود؛ اما نوآوری قابلتوجهی در دهه ۱۹۶۰ با معرفی اولین الکترولیت با پایه هیدروکلریک اسید رخ داد و فرایند به شکل سادهتری قابل انجام شد. لازم به ذکر است که در مقایسه با گالوانیزه گرم آبکاری روی با مزایای قابلتوجهی ارائه میشود که این موارد به شرح زیر است.

- روش الکترو گالوانیزاسیون قابلیت رسوب با ضخامت کم برای دستیابی به عملکرد مشابه را دارد

- درروش الکترو گالوانیزاسیون در دسترس بودن پوشش بیشتر برای افزایش کارایی و رنگ مشهود است

- رسوب حاصل از این فرایند روشنتر و زیباتر است.

3. ورقهای گالوانیزه فابریک (گالوانیزسیون پیشساخته)

از دیگر روشهای گالوانیزاسیون، روش پیش گالوانیزه کردن یا روش فابریک بوده که بسیار مشابه روش غوطهوری گرم است. این نوع فرآیند گالوانیزاسیون در کارخانههای تولید فولاد و معمولاً بر روی فلزاتی انجام میشود که از قبل شکل مشخصی دارند. در این روش، در خلال فرآیند تمیزکاری، ورقهای فلز را رول میکنند. سپس فلز از یک حوضچه داغ و مایع روی عبور دادهشده و پسازآن به حالت اولیه خود برگردانده میشود. مزیت این روش این است که حلقههای رول شده بزرگ استیل، میتوانند سریعاً به شکل یکنواختتری در مقایسه با روش غوطهوری گرم گالوانیزه شوند. همچنین ازجمله معایب این روش گالوانیزه کردن این است که وقتی فلز به حالت اولیه خود برگردانده میشود، قسمتهایی از آن خالی از روی باقیماندهاند.

بیشتر بخوانید: عرشه فولادی و مزایا آن

محلول فلاکس در فرایند تولید ورقههای گالوانیزه شده

همانطور که در ادامه این مقاله از سازه افزار خواهید دید، در یکی از مراحل آمادهسازی قطعات از محلولی به نام فلاکس استفادهشده که در این بخش به معرفی آن و ارائه توضیحاتی در باب این نوع محلول کاربردی میپردازیم.

بهطورکلی میتوان اذعان نمود که فلاکس محلولی شامل کلرور روی – نشادر و آب به نسبتهای مختلف است که معمولاً پنجاهدرصد آن را آب و پنجاهدرصد آن را مواد جامد شامل میشود. همچنین نسبت نشادر به کلرور روی از ۱ به ۱۰ تا ۴ به ۵ قابلتغییر است که بهطور تجربی و بر اساس نوع کار میتوان این درصدها را تغییر داد. همچنین میتوان اذعان نمود که زمانی که دمای محلول در بین ۵۰ الی ۶۰ درجه سانتیگراد باشد بهترین کارکرد را دارد. جالب است بدانید که بعد از مدتی میزان آهن فلاکس افزایش خواهد یافت و درزمانی که از ۳/۰ گرم در لیتر بیشتر شد باید آن را با عملیات شیمیایی بخصوص تصفیه نمود. همانطور که ذکر شد دمای محلول موجود در حوضچه فلاکس در حین کار باید ۵۰ الی ۶۰ درجه سانتیگراد باشد این دما سبب گرم شدن قطعات و خشک شدن بهتر در پیش گرم شده و درعینحال تبخیر سطحی آب در این دما مانع رقیق شدن فلاکس میشود. همچنین در این دما واکنشهای تمیزکننده تا حدی انجامشده و ویسکوزیته (گرانروی) محلول در اثر دما پائین میآید که این امر باعث میشود که از محلول از روی قطعات بهتر چکیده شود و مقدار کمتری از آن بر روی قطعات باقیمانده و اتلاف محلول نیز کمتر میشود.

فرایند تولید ورقههای گالوانیزه بهصورت تصویری

چگونگی و نحوه بازرسی پوششهای ورق گالوانیزه

همانطور که میدانید به جهت سنجش میزان کیفیت پوشش روی بر ورق گالوانیزه پارامترهای اساسی موردتوجه قرار میگیرند که ازجمله آنها میتوان به موارد زیر اشاره کرد که شامل:

- بررسی میزان یکنواختی پوشش ورق گالوانیزه

بهطورکلی در بررسی میزان یکنواختی این پوشش باید میزان توانایی ورقها نسبت به محافظت از فولاد در برابر خوردگی را موردتوجه قرار داده و علاوه بر یکنواختی، ویژگیهای دیگری نیز مانند میزان صافی نسبی، پیوستگی و عدم وجود عیوب بزرگ سطحی نیز در قطعات بررسی میشود. لازم به ذکر است که در هنگام گالوانیزه کردن ورقهای آهنی برای ورود و خروج ورقها به وان روی، باید از ابزاری مانند گیره استفاده کرد؛ بنابراین وجود همین ابزار میتوانند باعث عدم یکنواختی پوشش ورق گالوانیزه شوند. البته این آثار نشانه خرابی ورق نیست، مگر اینکه تأثیر آن تا ورق پایه هم رسیده باشد.

- بررسی ضخامت لایه پوششی

تعیین ضخامت یا وزن پوشش با روشهای مختلفی انجام میشود که این روشها بر اساس ابعاد، شکل و تعداد قطعات مورد تست انتخاب میگردند. برخی روشها آسیبی به ورقهای گالوانیزه نمیزنند، اما بعضی از آنها نیز باعث خرابی این ورقها میشوند. بهطورکلی قابلذکر است که یکی از این روشهای رایج ضخامت سنجی مغناطیسی است که بهوسیله دستگاه سنجش مغناطیسی بر اساس استاندارد موجود، ضخامت لایه پوششی قطعات را اندازهگیری میکند. درواقع جالب است بدانید که معمولاً در هر تست پنج اندازهگیری انجام شده و میانگین آنها بهعنوان نتیجه نهایی اعلام میشود.

- بررسی میزان چسبندگی پوشش ورق گالوانیزه

پوششهای ورق گالوانیزه بهخصوص ورقهایی که با روش نورد گرم تولید میشوند، باید از چسبندگی مناسبی برخوردار باشند تا لایه رویی بهخوبی در لایه زیر فرو رود و سطح یکدستی ایجاد کند. این چسبندگی باید به میزانی باشد که بعد از اتمام کار و سرد شدن در هنگام انتقال ورقها، لایه رویی در اثر عملیات مختلف عادی یا حملونقل جدا نشود. برای تست میزان چسبندگی نیز از روشهای مختلفی استفاده میشود که یکی از آنها آزمون STOUT KNIFE میباشد. بااینکه این روش دارای معیارهای دقیقی برای میزان استحکام چسبندگی ندارد، اما میتواند چسبندگی مناسب را نشان دهد. در این آزمون پوشش گالوانیزه با نوک یک تیغه تیز برداشته خواهد شد که برای برداشتن این لایه باید فشار زیادی وارد شود. اگر پوشش مانند فلس یا در ناحیه فرو کردن تیغه، بهصورت تکهای جدا شود چسبندگی مناسب نیست اما درصورتیکه فقط در یک نقطه خراش نقطهای ایجاد شود چسبندگی خوب است.

بیشتر بخوانید: ورق فولادی و انواع موجود در بازار

اهمیت اجرای گالوانیزاسیون بر روی ورقهای فولادی

همانطور که تا بدین جا نیز حتماً متوجه شدید، فولادهای گالوانیزه ازنظر صنعتی دارای اهمیت بسیار زیادی میباشند زیرا در مقیاسهای بزرگ تولید میشوند، بنابراین حفاظت از خوردگی فولادها از چالشبرانگیزترین کارها میباشد. در همین راستا برای جلوگیری از زنگ زدن قطعات فولادی عموماً دو راهکار ارائه میشود:

- جایگزین کردن فولاد با فلزی که وقتی در معرض آب قرار میگیرد، خورده نمیشود.

- پوشش فولاد همراه با یک مانع فیزیکی که از واکنش آب با آهن جلوگیری کند.

بهطورکلی پوشش روی بر روی فولاد گالوانیزه شده به روش غوطهوری گرم در نامطلوبترین خاک بین ۳۵ تا ۵۰ سال و در حالتی که خاک خورندگی کمتری داشته باشد تا ۷۵ سال دوام دارد. اگرچه عواملی مانند رطوبت و دما بر روی خوردگی تأثیر دارند، همچنین پوشش روی گالوانیزه در دماهای بسیار سرد و گرم بهخوبی عمل میکند.

بررسی و مطالعاتی در باب مزایای ورق گالوانیزه

بهطورکلی میتوان اذعان نمود که مزایای ورق گالوانیزه را میتوان به شرح زیر دانست که بهصورت:

- هزینه کمتر

برای انجام عملیات گالوانیزه کردن، در مقایسه با سایر روشهای معمول جلوگیری از خوردگی، نیاز به هزینه کمتری خواهد بود. همچنین حتی در شرایطی که انجام عملیات گالوانیزه در مقایسه با سایر روشهای جلوگیری از خوردگی، هزینه برتر است، اجرای آن به دلیل عدم نیاز به تعمیرات پرهزینه، توصیه میشود.

- دوام پوشش

بهطورکلی پوشش ایجادشده از طریق گالوانیزه به دلیل داشتن یک ساختار متالورژیکی خاص، دارای مقاومت مناسب در برابر صدمات مکانیکی، سایش و خوردگی خواهد بود

- طول عمر زیاد

طول عمر ورقهای پوشش داده شده با روی در محیطهای کاملاً خورنده، در حدود ۲۰ تا ۳۰ سال است

- اعتبار و کیفیت

استانداردهای مختلف در خصوص گالوانیزاسیون ورقهای فولادی، درزمینهٔ ایجاد پوششهای نازک بحث میکنند و این نشاندهنده آن است که طول عمر و نحوه عملکرد لایه روی، برای مصرفکننده قابلاعتماد است

- محافظت در برابر صدمات محیطی بهصورت اتوماتیک

پوششهای گالوانیزه به دلیل آنکه در فولاد نفوذ کرده و بهعنوان کاتد عمل میکنند، به همین دلیل خواهد توانست مقاطع ریز موجود در روی سطح فولاد را در برابر صدمات محیطی و خورندگی، محافظت نمایند. از طرفی پوشش ایجادشده میتواند کلیه نقاط و سطوح فولاد را اعم از گوشهها، جاهای کوچک و فرورفتگیها پر نموده و از خوردگی آنها جلوگیری کند. در این زمینه هیچ پوششی بهتر از پوشش گالوانیزه عمل نخواهد کرد. همچنین پروسه گالوانیزه وابسته به شرایط آب و هوائی نمیباشد.

- بازرسی آسان

پوشش گالوانیزه را بهراحتی و بدون نیاز با هیچ آزمایش مخربی و تنها از طریق چشم میتوان کنترل و بازرسی نمود. همچنین لازم به ذکر است که درصورتیکه نیاز باشد از ورقهای گالوانیزه در محل استفاده شود، در این حالت نیاز بهصرف زمان برای آمادهسازی سطح، رنگ کردن و یا بازرسی نخواهد بود.

معایب کلی ورقهای گالوانیزه

عملیات جوشکاری این ورق نسبت به آهن معمولی دارای پیچیدگی و دشواریهای بهمراتب بیشتری میباشد. همچنین گازها و بخارهای حاصل از عملیات جوشکاری سمی میباشد و در طولانیمدت باعث بروز بیماریهای ریوی حاد و قرار گرفتن برای مدت محدود در برابر این گازها باعث بروز سردرد سرگیجه و حالت تهوع میشود لذا توصیه میگردد در هنگام جوشکاری با این نوع ورق حتماً از ماسکهای استاندارد استفاده گردد و مدتزمان جوشکاری برای هر نفر در روز با استفاده از تجهیزات استاندارد به مدت چهار ساعت میباشد.

کاربردهای متنوع ورق گالوانیزه

همانطور که تا بدین جای این مقاله مطالعه نمودید، هر چه ورق گالوانیزه تولیدشده یکنواختتر ازنظر فرایند پوشش دهی باشد طرفداران و کاربردهای بیشتری خواهد داشت، زیرا اگر یکنواختی مناسب را نداشته باشد نتایج کار بیکیفیت خواهد شد. با توجه به همین مسائل میتوان مطرح کرد که بیشترین کاربرد ورقهای گالوانیزه یکنواخت در موارد زیر میباشد:

- تولید قطعات خودرو

- ساخت تانکرها

- تولید کولر، آبگرمکن و یخچال

- ورقهای شیروانی برای انواع سقف کاذب

مشاهده کنید: جامع ترین مرکز آگهی های کالا و خدمات صنعت ساختمان

سخن پایانی

همانطور که مثل همیشه با سازه افزار همراه بودید، هدف ما از این نوشتار آشنایی همهجانبه شما با فرایند گالوانیزه کردن و روشهای انجام آن بود که امیدواریم این راهنمای جامع در راستای رفع نیاز شما عزیزان مفید واقعشده باشد.