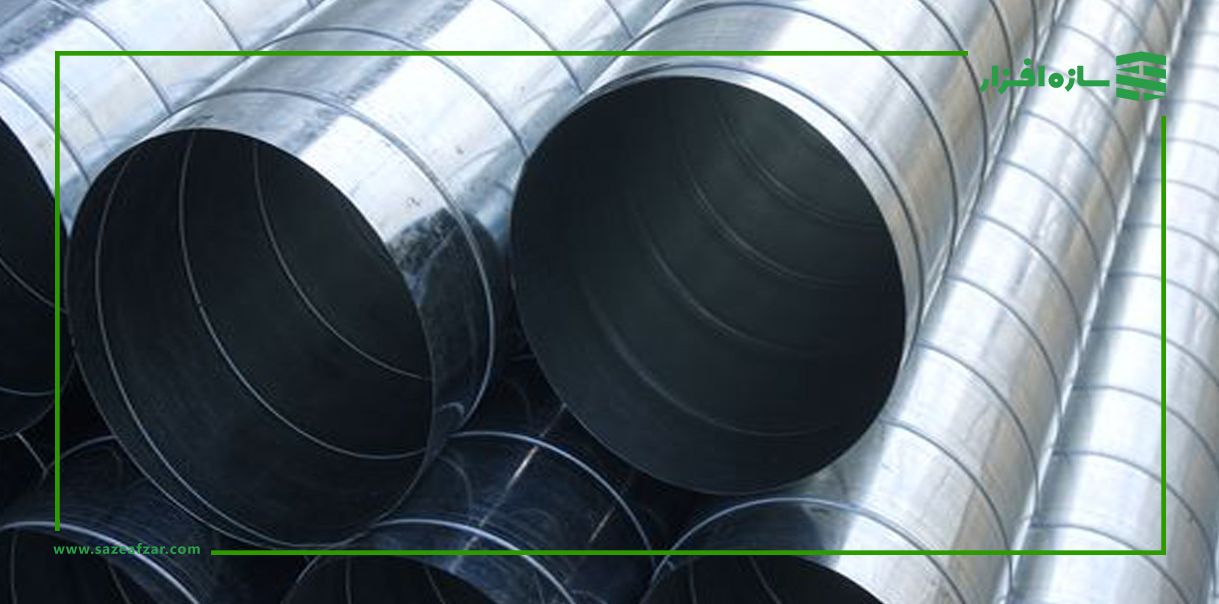

لوله اسپیرال

لوله اسپیرال در حقیقت لولههای فولادی هستند که به روشی خاص به نام اسپیرال، مارپیچی، دایرهوار، حزلولی یا حلزونی تولید میشوند. درروش تولید اسپیرال این لولهها با استفاده از ورقههایی مارپیچ که ضخامتهای مختلفی دارند ساخته میشوند. امروزه ویژگیهای خاص لولههای اسپیرال باعث شده تا بیشتر از گذشته در بخشهای صنعتی مورداستفاده قرار بگیرند. ویژگیهایی از قبیل انعطافپذیری مناسب، خواص مکانیکی مناسب، صرفه اقتصادی و یکپارچگی ابعاد و غیره. البته این لولهها همیشگی تمام این ویژگیهای مثبت را نداشتهاند و به همین خاطر هم هست که بهتازگی در حال پیدا کردن جایگاه واقعی خود در صنایع مختلف هستند. صنعت آب و گاز بزرگترین مصرفکنندههای لولههای اسپیرال برای انتقال ذخایر آب و پتروشیمی هستند. شما میتوانید لولههای اسپیرال را از قطر 500 تا 3000 میلیمتر و در ضخامتهای ببین 9 تا 25 میلیمتر در بازار پیدا کنید. طول شاخههای لولههای اسپیرال از 8 متر شروعشده و تا شاخههای 50 متری هم میرسد. این گستره بالا بهخوبی نشان میدهد که تنوع این لولهها بسیار بالا بوده و طبیعتاً کاربردهای فراوانی هم دارند.

تاریخچه لوله اسپیرال

به لولههای اسپیرال، لولههای درزجوش مارپیچی هم میگویند. از اواسط دهه 60 میلادی لولههای فولادی اسپیرال روی خطر تولید قرار گرفتند. این لولههای شیارهای محیطی گردی دورتادور خوددارند که حالت دایرهای آنها باعث شده تا به این لولهها، لوله اسپیرال بگویند. قبل از دهه 60 میلادی گرچه لولههای اسپیرال وجود داشتند، اما تکنولوژی تولید آنها چندان پیشرفته و البته بهصرفه نبود، از طرف دیگر کیفیت چندان قابلتوجهی نیز نداشتند. همچنین ازنظر کیفی با مهمترین رقیب خود یعنی لولههای درزدار مستقیم نیز قابلرقابت نبودند. اما امروزه ماجرا کمی تفاوت پیداکرده. تکنولوژی تولید لولههای اسپیرال پیشرفت چشمگیری داشته و این محصول ازنظر کیفی آنقدر بهبود پیداکرده که بهزودی جای لولههای درزدار را میگیرد. البته هنوز هم سهم بازار لولههای درزدار مستقیم بیشتر است، اما استفاده از لولههای اسپیرال به شکل روزافزونی در حال افزایش است.

اهمیت لوله اسپیرال

صنعت نفت، گاز و پتروشیمی ازجمله صنایع حساسی است که همواره وجودش به خطوط لولهکشی گرهخورده است. این صنعت همواره تلاش داشته تا برای انتقال مواد باارزش خود از بهترین و مرغوبت ترین مواد و بهخصوص لولههای انتقال استفاده کند. افزایش روزافزون مصرف لولههای اسپیرال در این صنعت خود بهگونهای نشاندهنده کیفیت و اهمیت این لولهها هست. کشورهای زیادی هستند که از لولههای درز مارپیچی یا همان لوله اسپیرال برای انتقال مواد پتروشیمی در صنعت نفت و گاز استفاده میکنند. از منظر رقابتی لولههای درز جوشی اسپیرال کاملاً قابلرقابت با استانداردهای بینالمللی لولههای درز جوشی مستقیم هستند و برخی از مزایای آنها باعث شده تا اتفاقاً کمی هم از بتوانند از رقیب دیرینه خود پیشی بگیرند. در ادامه به مزیتهای لوله اسپیرال اشاره خواهیم کرد.

مزایای لوله اسپیرال

لولههای اسپیرال فولادی مزیتهای زیادی دارند که باعث شدهاند تا کاربرد این لوله در صنایع بزرگ مختلف رواج زیاد و البته روزافزونی داشته باشد. مهمترین مزیتهای لوله اسپیرال عبارتاند از:

• یکنواختی مناسب و یکدستی

• دارا بودن خواص مکانیکی مناسب جهت نصب و راهاندازی آسانتر

• آسانتر بودن جریان یافتن سیالات

• دارا بودن مقاومت بالاتر در برابر ترک و شکستگی نسبت به سایر لولههای مشابه

• بهصرفه تو بودن ازنظر اقتصادی

علاوه بر این موارد، در شرایطی که در حین نصب سیستم خطوط لولهکشی به خم احتیاجی نباشد، استفاده از لولههای اسپیرال از لولههای درز جوش مستقیم بهتر است.

بیشتر بخوانید : لوله و اتصالات

ساخت لوله اسپیرال

پنج روش اصلی برای ساختن لولههای اسپیرال آهنی با قطرهای بالا وجود دارد که در زیر به آنها اشاره میکنیم:

روش O و U : در این روش ابتدا طی مرحله اول صفحهای که قرار است لوله را از آن بسازند بهصورت تقریباً نیمدایره یا U شکل درمیآورند، و سپس در مرحله بعدی به شکل O درمیآید.

خمش غلتکی با نورد هرمی : در این روش ساخت، لوله اسپیرال ورقه را طی چند مرحله از بین چند غلتک عبور میدهند و بعد از ایجاد انحنای لازم در مرحله نهایی درز آخر جوش میخورد.

C2 : نام این روش بهخوبی گویای شکل انجام آن هست. به این صورت که دو ورقه خمشده بهصورت دو حرف C نورد میشوند و سپس رویهم جوش داده میشوند.

روش O و C : این روش برای ساختن لوله اسپیرال کاملاً مشابه روش O و U انجام میپذیرد. با این تفاوت مهم که مرحله ابتدایی لولهها بهجای اینکه به حالت U شکل دربیایند، به حالتC شکل درخواهند آمد. مهمترین تفاوت حالت C و U در این است که حالت C شکل خمش بیشتری نسبت به حالت U دارد.

روش مارپیچی : برای اینکه درک صحیحی از این روش تولید داشته باشید، رزوههای پیچیده دور میله یک پیچ را در نظر بگیرید. در این روش ورقهها بهصورت مارپیچی دورهم میپیچند و فرم لوله را شکل میدهند. سپس درزهای بین خمهای مارپیچی به هم جوش داده میشود.

بیشتر بخوانید : لوله مورد استفاده در منازل

بهصورت کلی مراحل ساختن لوله اسپیرال به چند بخش ازجمله باز کردن کلاف، صاف کردن و موج گیری ورقههای فلزی، اتصال ابتدا و انتهای کلاف، اصلاح لبههای ورقه، تغییر شکل دادن ورق، جوشکاری داخل و خارج لوله بهصورت زیر پودری، برش طولی لولهها با روش اکسی استیلن یا پلاسما، تمیزکاری پودر سرباره و فلاکس، بازرسی درز جوش و تست هیدورتست و رادیوگرافی درزجوش ها، تقسیم میشود.

فرم دهي اسپيرال

روش تولید لوله بهصورت اسپیرال یکی از روشهای رایج تولید لوله در جهان است. در این روش ورقها را از داخل یک سری غلتک اسپیرال یا حلزونی میگذرانند تا به شکل لوله دربیایند. برخلاف لولههای درز جوش مستقیم که قطر لوله به پهنای ورقه بستگی مستقیم دارد، درروش اسپیرال قطر لوله را با تغییر دادن زاویه تغذیه اولیه لوله تغییر میدهند

با عوض کردن زاویه تغذیه، میتوان لولههایی با قطرهای مختلف تولید کرد. این در حالی است که درروش درز جوش مستقیم برای تولید لولههایی با قطرهای مختلف باید کل قالب خط تولید را تعویض کنند. دقیقاً به همین علت است که هزینه تولید لولههای اسپیرال از لولههای درز جوش مستقیم کمتر تمام میشود.

لولههای اسپیرال را به دو روش یک مرحلهای و دومرحلهای تولید میکنند که در زیر به آنها اشاره میکنیم:

روش یک مرحلهای

روش یک مرحلهای رایجترین شکل و روش برای تولید کردن لوله است که شکل اولیه تولید لوله اسپیرال هم هست. بخشهای مختلف روش یک مرحلهای تولید لوله عبارتاند از:

• آمادهسازی ورق

• شکلدهی به ورق

• جوشکاری زیرپودری داخل و خارج لوله

در بخش اول یعنی مرحله آمادهسازی، سر ورقها را به هم جوش میدهند و کاری میکنند تا لبه ورقها یخ بزند و صاف شود. در مرحله شکلدهی چنانچه کل فرآیند بهصورت کامل انجام شود باید لبههای ورق را پیش خم کنند تا برآمدگیهای غیرقابل پرس روی بدنه لوله به وجود نیاید.

بیشتر بخوانید : بانک اطلاعات ساختمان | پروژه های در حال ساخت

در ادامه بیشتر درباره روش جوشکاری لولههای اسپیرال بهصورت کامل صحبت خواهیم کرد.

روش دومرحلهای

تولید لولههای اسپیرال به شکل دومرحلهای تفاوت چندانی با روش یک مرحلهای ندارد بهجز یک مورد. درروش دومرحلهای درست در زمان شکل دادن به ورق، درزها با وسیلهای به نام GMAW جوش داده میشوند. یعنی یک مرحله جوشکاری بیشتر دارد. جوش GMAW یک نوع جوش پاس ریشهای است. بعد از انجام این جوش در مراحل بعدی تولید لوله اسپیرال درست مانند روش تکمرحلهای از جوش زیرپودری در موقعیتهای رو به رویهم، از داخل و خارج لوله استفاده میکنند.

روش دومرحلهای تولید لوله اسپیرال چهار بخش اصلی دارد که عبارتاند از:

آمادهسازی ورق

شکلدهی به ورق

• جوش GMAW

• جوش زیر پودری داخلی و خارجی

روش دو مرحله نسبت به روش یک مرحلهای تولید لوله اسپیرال راندمان و بازدهی بالاتری دارد. علاوه بر آن بهواسطه اختلافزمانی بین فرم دهی ورقه و جوشکاری نهایی، لولههای تولیدشده در این روش ازنظر تکنیکی کیفیت بالاتری نسبت به لولههای تولیدشده با روش یک مرحلهای دارند.

سرعت جوش با دستگاه GMAW چیزی در حدود 12 متر بر دقیقه است و از سیستم گاز محافظ گاز کربنیک برای این کار استفاده میکند.

جوشکاری لوله اسپیرال

برای جوشکاری لولههای اسپیرال از روش قوسی زیرپودری استفاده میکنند. جوشکاری زیرپودری روشی از جوشکاری است که در سال 1892 برای اولین بار مورداستفاده قرار گرفت اما در سال 1927 بود که جوش قوسی تحت لایهای از مواد گدازآور دانهای انجام پذیرفت. تنها در این زمان بود که این روش جوشکاری کامل شده و نام جوشکاری قوسی زیرپودری به خود گرفت. استفاده از پودر مخصوص برای جلوگیری از ورود اکسیژن و اکسیده شدن جوش، مورداستفاده قرار میگیرند. به این صورت که قوس تحت پوشش فلاکس یا پودر مخصوص صورت میپذیرد.

برای لولههای اسپیرال فولادی، جوشکاری در دو طرف لوله، یعنی هم از بیرون و هم از داخل صورت میگیرد. اما در لحظه هیچکدام از دونقطهای را که پشتهم قرار دارند جوش نمیدهند. بلکه جوشکاری داخل و خارج حتماً در دونقطهای صورت میگیرد که 180 درجه باهم اختلاف مکانی دارند.

برای جوشکاری لوله درز اسپیرال در ابتدا باید درز داخلی در موقعیت ساعت 6 را با روش زیرپودری جوش داد. سپس درز بالایی در موقعیت ساعت 12 جوش داده میشود.

تنظیم شعله جوشکاری بهصورت تمامخودکار صورت میپذیرد و بعد از جوشکاری درزها نیز لوله به مرحله بعدی منتقل میشود. سرعت تولید لوله ارتباط مستقیمی با سرعت جوشکاری دارد.سرعت جوشکاری زیرپودری 1 تا 2.5 متر بر دقیقه است که البته گاهی تا 3 متر بر دقیقه هم میرسد. بهصورت کلی سرعت روش جوشکاری زیرپودری پایین است.

بیشتر بخوانید : آشنایی با لوله فلکسی و کاربردهای آن

کاربرد لوله اسپیرال

همانطور که اشاره کردیم برای ساختن لولههای اسپیرال از ورقههای فلزی پهن و عریض استفاده میشود. روند تولید کردن لولههای اسپیرال بهصورت پیوسته صورت میگیرد. فرآیند پیوسته در کنار استفاده از ورقههای پهن باعث شده تا هزینه تولیدی لوله اسپیرال کاهش پیدا کند. همچنین یکدستی و یکنواختی لولهها نیز که در اثر این روش تولید به دست میآید موجب افزایش روزافزون کارایی این لولهها گشته است. فرآیند تولید لولههای اسپیرال از لولههای درزجوش مستقیم راحتتر و کم دردسرتر است. همچنین احتمال بروز ترک و شکستگی در آنها نسبت به لولههای درز جوش مستقیم کمتر خواهد بود. چراکه مقاومت و استحکام لولههای اسپیرال از محصولات مشابه بسیار بیشتر است.

از لولههای اسپیرال بهواسطه تمام ویژگیهای مثبتی که دارد در خطوط انتقال آب، محصولات نفت و گازی، مواد پتروشیمی و پالایشگاهی و غیره زیاد استفاده میشود. همچنین در تأسیسات ساختمانی دیگر ازجمله پلها، ستونها و سازههای دیگر لولهای مورداستفاده قرار میگیرد.

تولیدکنندگان لوله اسپیرال

کشور ما ایران یکی از بزرگترین صنایع نفت، پتروشیمی و پالایشگاهی دنیا را دارد. ازآنجاییکه مصرف لولههای اسپیرال در این صنایع بسیار مرسوم است، لولههای اسپیرال در داخل کشور مصرف زیادی دارند. به همین دلیل کارخانههای متعددی هم در ایران هستند که لولههای اسپیرال باکیفیتی تولید میکنند و توانستهاند تا حد زیادی نیاز کشور به واردات در این زمینه را کاهش دهند. ازجمله مهمترین تولیدکنندگان لوله اسپیرال در ایران عبارتاند از کارخانههای:

• خلیجفارس ایران اسپیرال

• لوله اسپیرال آذربایجان

• اسپیرال آبرسان

• صفا

• کالوپ اصفهان

قیمت لوله اسپیرال

لولههای اسپیرال اغلب لولههای فلزی و بهخصوص فولادی هستند. با توجه به نوسانات بازار در بحث قیمت آهن و فولاد متأسفانه قیمت لوله اسپیرال نیز دچار نوسانات شدید روزانه است. به همین علت برای گرفتن قیمت لوله اسپیرال باید از قیمت روز لوله اسپیرال اطلاع داشته باشید.

بیشتر بخوانید : آشنایی با لولههای فولادی سیاه و فرایند تولید آنها

شما میتوانید برای گرفتن قیمت روز لوله اسپیرال و کسب اطلاعات بیشتر درزمینهٔ کارایی و خرید لوله اسپیرال با کارشناسان ما در سازه افزار تماس بگیرید.